PA66尼龙扎带注塑过程中有什么要求?

2025-08-05 15:32:10 观看:158

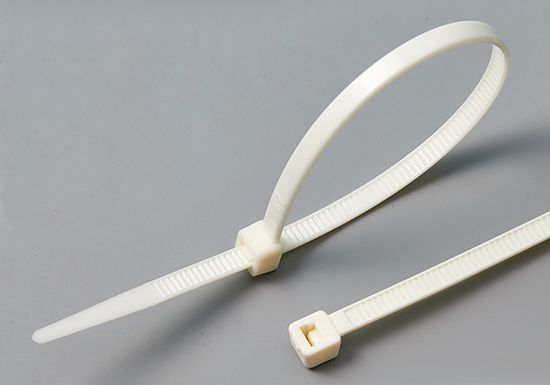

PA66尼龙扎带作为工业领域广泛使用的紧固件,其注塑成型工艺直接决定了产品的机械强度、耐候性及尺寸稳定性。要实现高质量生产,需从材料预处理、模具设计、工艺参数控制到后处理环节进行全流程精细化管控,以下是关键工艺要点的系统分析:

一、材料预处理与干燥工艺

一、材料预处理与干燥工艺

PA66树脂具有强吸湿性,含水率超过0.2%会导致注塑件表面银纹、气泡甚至分子链降解。应采用三阶段干燥方案:80℃预热2小时→105℃恒温干燥4-6小时→80℃保温待用,干燥后需在2小时内使用完毕。建议使用除湿干燥机配合露点检测仪,确保空气露点≤-40℃。对于彩色扎带,色母粒需与基料同步干燥,比例控制在3%-5%以避免色差。

二、模具设计的核心要素

1. 流道系统:采用热流道与冷流道结合设计,主浇口直径≥4mm,分流道采用梯形截面(上底5mm,下底8mm,高6mm),保证熔体流动前沿温度差<5℃。针对扎带齿形结构,每模腔需设置8-12个溢料井,深度0.03-0.05mm。

2. 冷却系统:采用分层螺旋式水路,距型腔表面距离保持12-15mm,水温控制在20±2℃。对于厚度突变区域(如锁扣部位),需单独增加冷却铜管。

3. 顶出机构:配置16-24根Φ2mm顶针,顶出行程需超过扎带总长20%,顶出速度分段控制(初始段0.3m/s,末段0.1m/s)。

三、注塑工艺参数优化

1. 温度控制:机筒五段温区设置为240℃(进料段)→255℃→265℃→270℃(计量段)→260℃(喷嘴)。模具温度80-90℃,温差波动需<±1.5℃。

2. 压力参数:注射压力分三级控制(80MPa→110MPa→60MPa),保压压力为最大注射压力的60%,保压时间按壁厚1mm对应0.8s计算。背压维持在5-8MPa。

3. 周期控制:注射时间3-5s,冷却时间按制品最大壁厚平方×1.5系数计算(如2mm壁厚需6s),开合模时间不超过3s。

四、关键工艺控制点

1. 分子取向控制:通过调整注射速度(30-50mm/s)和模具温度,使熔体剪切速率维持在5000-8000s⁻¹范围,避免因过度取向导致横向强度下降。

2. 结晶度管理:采用梯度降温工艺,注塑后立即转入60℃水浴处理20分钟,使结晶度稳定在35%-40%,拉伸强度可提升15%以上。

3. 尺寸稳定性控制:对于公差要求±0.05mm的高精度扎带,需进行模流分析优化浇口位置,并采用PID闭环控制油温系统(波动±0.5℃内)。

五、后处理与质量检测

1. 调湿处理:将制品置于90℃、相对湿度65%环境中处理4小时,平衡含水率至2.5%-3%,可消除内应力并提升冲击强度。

2. 全检项目:包括齿距精度(投影仪检测)、抗拉强度(≥800N/10mm)、阻燃性(UL94 V2级以上)及低温脆性(-40℃冷冻2h后弯曲180°无断裂)。

3. 批次测试:每200kg物料需测试熔指(275℃/5kg条件下18-22g/10min)和灰分含量(≤0.1%)。

六、常见缺陷解决方案

1. 飞边问题:检查模具合模力(需>3.5t/cm²)、降低注射速度10%-15%,同时校验螺杆止逆环密封性。

2. 缩痕缺陷:提高保压压力15%-20%,延长保压时间30%,必要时在制品背面增加散热筋。

3. 表面流痕:将熔体温度提升5-8℃,模具表面进行镜面抛光(Ra≤0.05μm)。

通过上述系统化控制,PA66尼龙扎带注塑合格率可稳定在99.2%以上。值得注意的是,不同厂家树脂的成核剂配方差异会导致最佳工艺窗口偏移,建议每更换原料批次时进行DSC差示扫描量热分析,重新确定结晶温度区间。随着微发泡注塑等新工艺的应用,未来扎带生产将向轻量化(减重15%-20%)和功能性(导电、抗静电)方向发展,这对工艺控制提出了更高要求。

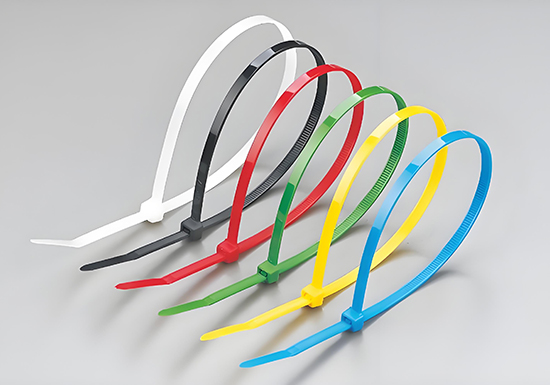

PA66树脂具有强吸湿性,含水率超过0.2%会导致注塑件表面银纹、气泡甚至分子链降解。应采用三阶段干燥方案:80℃预热2小时→105℃恒温干燥4-6小时→80℃保温待用,干燥后需在2小时内使用完毕。建议使用除湿干燥机配合露点检测仪,确保空气露点≤-40℃。对于彩色扎带,色母粒需与基料同步干燥,比例控制在3%-5%以避免色差。

二、模具设计的核心要素

1. 流道系统:采用热流道与冷流道结合设计,主浇口直径≥4mm,分流道采用梯形截面(上底5mm,下底8mm,高6mm),保证熔体流动前沿温度差<5℃。针对扎带齿形结构,每模腔需设置8-12个溢料井,深度0.03-0.05mm。

2. 冷却系统:采用分层螺旋式水路,距型腔表面距离保持12-15mm,水温控制在20±2℃。对于厚度突变区域(如锁扣部位),需单独增加冷却铜管。

3. 顶出机构:配置16-24根Φ2mm顶针,顶出行程需超过扎带总长20%,顶出速度分段控制(初始段0.3m/s,末段0.1m/s)。

三、注塑工艺参数优化

1. 温度控制:机筒五段温区设置为240℃(进料段)→255℃→265℃→270℃(计量段)→260℃(喷嘴)。模具温度80-90℃,温差波动需<±1.5℃。

2. 压力参数:注射压力分三级控制(80MPa→110MPa→60MPa),保压压力为最大注射压力的60%,保压时间按壁厚1mm对应0.8s计算。背压维持在5-8MPa。

3. 周期控制:注射时间3-5s,冷却时间按制品最大壁厚平方×1.5系数计算(如2mm壁厚需6s),开合模时间不超过3s。

四、关键工艺控制点

1. 分子取向控制:通过调整注射速度(30-50mm/s)和模具温度,使熔体剪切速率维持在5000-8000s⁻¹范围,避免因过度取向导致横向强度下降。

2. 结晶度管理:采用梯度降温工艺,注塑后立即转入60℃水浴处理20分钟,使结晶度稳定在35%-40%,拉伸强度可提升15%以上。

3. 尺寸稳定性控制:对于公差要求±0.05mm的高精度扎带,需进行模流分析优化浇口位置,并采用PID闭环控制油温系统(波动±0.5℃内)。

五、后处理与质量检测

1. 调湿处理:将制品置于90℃、相对湿度65%环境中处理4小时,平衡含水率至2.5%-3%,可消除内应力并提升冲击强度。

2. 全检项目:包括齿距精度(投影仪检测)、抗拉强度(≥800N/10mm)、阻燃性(UL94 V2级以上)及低温脆性(-40℃冷冻2h后弯曲180°无断裂)。

3. 批次测试:每200kg物料需测试熔指(275℃/5kg条件下18-22g/10min)和灰分含量(≤0.1%)。

六、常见缺陷解决方案

1. 飞边问题:检查模具合模力(需>3.5t/cm²)、降低注射速度10%-15%,同时校验螺杆止逆环密封性。

2. 缩痕缺陷:提高保压压力15%-20%,延长保压时间30%,必要时在制品背面增加散热筋。

3. 表面流痕:将熔体温度提升5-8℃,模具表面进行镜面抛光(Ra≤0.05μm)。

通过上述系统化控制,PA66尼龙扎带注塑合格率可稳定在99.2%以上。值得注意的是,不同厂家树脂的成核剂配方差异会导致最佳工艺窗口偏移,建议每更换原料批次时进行DSC差示扫描量热分析,重新确定结晶温度区间。随着微发泡注塑等新工艺的应用,未来扎带生产将向轻量化(减重15%-20%)和功能性(导电、抗静电)方向发展,这对工艺控制提出了更高要求。

上一篇:

下一篇: